沟槽式管接件规范

沟 槽 式 管 接 件 CJ/T156-2001

本部分规定了沟槽式管接件的要求、试验方法、检验规则、标志、包装、运输、贮存等。

本部分适用于自动喷水灭火系统中沟槽式管接件。

规范性引用文件

下列文件中的条款通过本标准的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适应本部分,然而,鼓励根据本部分达成协议的各方面研究是否可以使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 191 包装储运图示标志

GB/T 528 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定

GB/T 531 橡胶袖珍硬度计压入硬度试验方法

GB/T 1047 管道元件的公称通径

GB/T 1682 硫化橡胶低温脆性的测定 单试样法

GB/T 1690 硫化橡胶耐液体试验方法

GB/T 3098.1 紧固件机械性能 螺栓、螺钉和螺柱

GB/T 3098.2 紧固件机械性能 螺母 粗牙 螺纹

GB/T 3512 硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验

GB/T 7306.1 55º密封管螺纹 第1部分:圆柱内螺纹与圆锥外螺纹

GB/T 7306.2 55º密封管螺纹 第2部分:圆锥内螺纹与圆锥外螺纹

GB/T 7759 硫化橡胶 热塑性常温、高温和低温压缩永久变形测定

GB/T 8262 圆头椭圆颈螺栓

3术语和定义

下列术语和定义适用于GB5135的本部分。

3.1

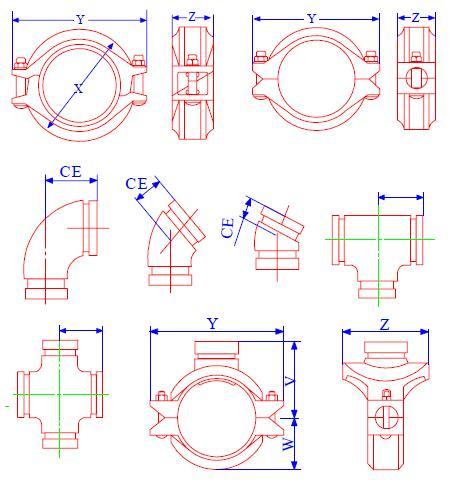

沟槽式管接件 grooved couplings and fittings

主要包括沟槽式管接头(卡箍)和沟槽式管件。

3.2

沟槽式管接头(卡箍) grooved coupling

用拼合式卡箍件、橡胶密封圈和紧固件组成的快速拼装接头。

3.3

沟槽式管件 grooved fittings

沟槽式连接管道系统上采用的弯头、三通、四通、异径管等管件的通称。其平口端的接头部位均加工成与管材接头部位相同的环形形状。

3.4

刚性(沟槽)接头(卡箍) rigid coupling joint

在接头处,相邻管端不允许有相对角变位和轴线位移的拼合式卡箍件。

3.5

挠性(沟槽)接头(卡箍) flexible coupling joint

在接头处,相邻管端允许有一定量的相对角变位和相应的轴向挠动,允许角变位与管径有关,但不允许有轴向线位移。挠性接头是一种柔性接头。

3.6

密封圈pressure responsive gasket

通过压力来提高系统密封性能的橡胶圈。或者说,通过附加压力可以使垫圈和密封面之间产生附加比压。

3.7

额定工作压力rated working pressure

沟槽式管接件在工作状态下允许的最大工作压力。

4分类

沟槽式管接件按结构形式分类:

4.1 沟槽式管接头(卡箍)

主要有刚性沟槽接头(卡箍)、挠性沟槽接头(卡箍)等。

4.2 沟槽式管件

主要包括机械三通、机械四通、机械异径四通、90º弯头、45º弯头、22.5º弯头、正三通、异径三通、正四通、异径四通、同心大小头、偏心大小头、单片法兰、短管法兰、盲片等系列。

5 型号编制

![]() XG □ □- □*□-□

XG □ □- □*□-□

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 额定工作压力(MPa)

额定工作压力(MPa)

![]() 连接方式(带侧出口的组件)(c)

连接方式(带侧出口的组件)(c)

![]() 规格代号(以管子外径mm表示)

规格代号(以管子外径mm表示)

![]() 名称代号

名称代号

![]() 材料代号

材料代号

![]() 消防沟槽式管接头(卡箍)、管件代号

消防沟槽式管接头(卡箍)、管件代号

沟槽管接件的型号编制应符合下列要求:

材料代号应符合国家标准规定的标记代号;

名称代号由生产企业自行规定;

连接方式:侧出口沟槽连接,直接标出公称直径。螺纹式连接,直接标出螺纹代号及螺纹尺寸。其它的连接方式,用相应的标志符号和公称直径表示。

示例:

XGQT□-114-1.6 表示材料为球墨铸铁 □外径为114mm,额定工作压力为1.6MPa的消防沟槽式管接头(卡箍)。

XGQT□-114×Rc1-2.5表示材料为球墨铸铁 □主管外径为114mm,侧出口为右旋圆锥内螺纹接口,螺纹尺寸为1″,额定工作压力为2.5MPa的消防沟槽式管件。

6 要求

6.1 外观、标志、结构尺寸

6.1.1 外观

沟槽式管接件表面应平整光洁,无加工缺陷及磕碰损伤,无裂纹缩孔、冷隔、夹渣、气孔、疤痕等现象;涂层均匀牢固,无气泡或漆块堆积;橡胶密封圈密封面上不应有气泡、杂质、裂口和凹凸不平等缺陷,标志齐全清晰。

6.1.2 标志

6.1.2.1 壳体标志

沟槽式管接件应在明显位置清晰、永久性标注下述内容:

型号规格;

生产单位名称或商标;

额定工作压力。

6.1.2.2 密封圈标志

密封圈上应在明显位置清晰、永久性标注下述内容:

a)生产单位名称或商标;

b)型号规格;

c)密封圈材质代号,见表1;

生产日期。

表1 密封圈材质代号

|

材质 |

天然橡胶 |

丁晴橡胶 |

乙丙橡胶 |

硅橡胶 |

其它材料 |

|

代号 |

N |

D |

E |

S |

相应代号 |

6.1.3沟槽尺寸

6.1.3.1 轧制凹槽端面尺寸

轧制凹槽端面尺寸见表A.1的规定。

6.1.3.2 切割凹槽端面尺寸

切割凹槽端面尺寸见表A.2的规定。

6.1.3.3 铸造配件和阀的槽端尺寸

铸造配件和阀的槽端尺寸见表A.3的规定。

6.1.4采用支管接头(卡箍)时支管的最大允许管径尺寸

采用支管接头(卡箍)时支管的最大允许管径见附录B的规定。

6.2 基本参数

6.2.1 额定工作压力

沟槽式管接件的额定工作压力不得低于1.2MPa,并应符合1.2 MPa、1.6 MPa、2.5 MPa等系列压力等级。

6.2.2 公称直径

沟槽式管接件的公称直径为25mm、32 mm 、40mm、50mm、65 mm、80mm、100mm、125mm、150mm、200mm、250mm、300mm等。

6.3壳体材料

沟槽式管接件的材料应采用球墨铸铁(不低于QT450-12)、锻钢等,采用其它不低于球墨铸铁(QT450-12)的抗拉强度和抗腐蚀性的材料,应符合相应的国家标准。

6.4 螺栓和螺母

6.4.1 螺栓

螺栓的结构和尺寸应符合GB/T 8262的规定,机械性能不应低于GB/T 3098.1中规定的8.8级要求,螺纹公差6g。螺栓应镀锌,或用其它具有相同耐腐蚀的材料制造。

6.4.2 螺母

螺母的机械性能应符合GB/T 3098.2中螺母规定的8级要求,螺纹公差6H。螺母应镀锌,或用其它具有相同耐腐蚀的材料制造。

6.5 橡胶密封圈材料性能

6.5.1 橡胶密封圈使用的材料不应含有对其使用寿命及对输送管路和零配件有危害的物质。

6.5.2橡胶密封圈按7.2的规定进行试验,橡胶的物理性能应符合表2~表5的规定。

表2 天然橡胶密封圈的物理机械性能

|

序号 |

试验项目 |

天然橡胶 | |

|

1 |

硬 度 shoroa A |

65±5 | |

|

2 |

拉伸强度 MPa |

≥17 | |

|

3 |

扯断伸长率 % |

≥350 | |

|

4 |

热空气老化后(100℃±2℃×70h) |

拉伸强度变化率 % |

≤-8 |

|

伸长变化率 % |

≤-10 | ||

|

硬度变化率 度 |

≤+5 | ||

|

压缩永久变形 % |

≤20 | ||

表3 三元乙丙橡胶密封圈的物理机械性能

|

序号 |

试验项目 |

三元乙丙橡胶 | |

|

1 |

硬 度 shoroa A |

65±5 | |

|

2 |

拉伸强度 MPa |

≥15.2 | |

|

3 |

扯断伸长率 % |

≥400 | |

|

4 |

热空气老化后(125℃±2℃×70h) |

拉伸强度变化率 % |

≤-20 |

|

伸长变化率 % |

≤-40 | ||

|

硬度变化率 度 |

≤+10 | ||

|

压缩永久变形 % |

≤30 | ||

表 4 丁晴橡胶密封圈的物理机械性能

|

序号 |

试验项目 |

丁晴橡胶 | |

|

1 |

硬 度 shoroa A |

65±5 | |

|

2 |

拉伸强度 MPa |

≥15.2 | |

|

3 |

扯断伸长率 % |

≥350 | |

|

4 |

耐1号标准油(100℃±2℃×70h) |

拉伸强度变化率 % |

≤-25 |

|

伸长变化率% |

≤-45 | ||

|

硬度变化 度 |

-15~+15 | ||

|

体积变化率% |

-10~+5 | ||

|

5 |

压缩永久变形(100℃±2℃×22h)A型 % |

≤25 | |

表5 硅橡胶密封圈的物理机械性能

|

序号 |

试验项目 |

硅橡胶 | |

|

1 |

硬 度 shoroa A |

60±5 | |

|

2 |

拉伸强度 MPa |

≥8 | |

|

3 |

扯断伸长率 % |

≥500 | |

|

4 |

热空气老化后(225℃±2℃×70h) |

拉伸强度变化率 % |

≤-15 |

|

伸长变化率% |

≤-20 | ||

|

硬度变化率度 |

≤+10 | ||

|

5 |

压缩永久变形(200℃±2℃×22h) % |

≤15% | |

6.5.3 橡胶密封圈若采用其它材料制造,应符合其相应的物理机械性能。

6.6 真空度(负压密封性)

沟槽式管接件按7.3 的规定进行试验,在真空度达到0.08MPa时,保持5min,应无真空压损失。

6.7 气密封性能

沟槽式管接件按7.4 的规定进行试验,在充气压力达到0.3MPa时,保持5min,试件表面应无气泡渗漏。

6.8 密封性能

沟槽式管接件按7.5的规定进行试验,试验压力为2倍额定工作压力,保持5min,应无渗漏。

6.9 耐压强度

沟槽式管接件按7.5的规定进行试验,试验压力为4倍额定工作压力,保持5min,应无泄漏和损坏。

6.10 承载力矩

沟槽式管接头(卡箍)照7.6的规定进行试验,在表6规定的力矩作用下,不得出现泄漏和断裂现象。

表6 承载力矩

|

管件公称直径 DN |

施加力矩 N.m |

管件公称直径 DN |

施加力矩 N.m |

|

25 |

410 |

100 |

4940 |

|

32 |

570 |

125 |

7100 |

|

40 |

1100 |

150 |

9610 |

|

50 |

1560 |

200 |

15330 |

|

65 |

2400 |

250 |

22760 |

|

80 |

3290 |

300 |

31120 |

6.11 挠性接头偏转角

挠性沟槽管接头(卡箍)按7.7的规定进行试验,挠性沟槽接头(卡箍)可沿轴向偏转,在管道公称直径小于DN200时,提供大于等于1º的偏转角,在管道公称直径大于等于DN200时,提供大于等于0.5º小于1º的偏转角,试验后检查管路,应无渗漏和损坏。

6.12 最大伸长间隙

6.12.1 沟槽式管接头(卡箍)按7.8的规定进行试验,公称直径≤DN32的管接头(卡箍)管端允许最大间隙应≤2mm;DN40≤公称直径≤DN300的管接头(卡箍)管端允许最大间隙应≤3.2mm。

6.12.2 单片法兰,按照7.8的规定进行试验,公称直径≤DN32的单片法兰管端允许最大间隙应≤1mm;DN40≤公称直径≤DN300的单片法兰管端允许最大间隙应≤1.6mm。

6.13 耐低温性能

沟槽式管接头(卡箍)按7.9 的规定进行试验,接头(卡箍)组件应无压力损失和密封圈损坏。

6.14 抗高温老化性能

沟槽式管接头(卡箍)按7.10 的规定进行试验,应无空气泄漏和密封圈粘连、损坏。

6.15 无密封圈泄漏性能

沟槽式管接头(卡箍)按7.11 的规定进行试验,移除密封圈后,保持管道系统中0.2MPa的静水压,系统沟槽接头(卡箍)连接处泄漏不能超过113L/min。

注:113L/min是一个额定流量系数为80的洒水喷头在0.2MPa压力下的流量。

6.16 耐水冲击性能

沟槽式管接头(卡箍)按7.12的规定进行试验,应能承受20,000次水冲击而不发生泄漏。

6.17 抗振动性能

沟槽式管接头(卡箍)按7.13的规定进行试验,试验后进行耐压强度试验,应无泄漏和损坏。

6.18 耐火性能

6.18.1沟槽式管接头(卡箍包括带密封圈的管件)按7.14的规定进行试验,连接沟槽接头(卡箍)的管道系统中,充满额定工作压力的静水压,应能承受耐火试验15min,试验后应无泄漏和变形损坏。

6.18.2沟槽式管件(不带密封圈),若采用熔点低于800 ℃的金属材料或非金属材料制作,则按7.14的规定进行试验,连接沟槽管件的管道系统中,充满额定工作压力的静水压,应能承受耐火试验15min,试验后应无泄漏和变形损坏。

7 试验方法

7.1 外观、标志、结构尺寸和橡胶密封圈检验

使用目测和专用量具测量沟槽式管接件和橡胶密封圈的外观、标志、结构尺寸及铸件质量等。检查结果应符合6.1、6.2、6.3的规定。

7.2 橡胶密封圈材料试验

7.2.1 橡胶密封圈物理机械性能试验应按GB/T 528、GB/T 531和GB/T 7759的规定进行。

7.2.2 橡胶的热空气老化试验应按GB/T3512的规定进行。

7.2.3 橡胶的耐液体浸渍试验应按GB/T1690的规定进行。

7.3 真空度(负压密封性)试验

如图1所示,试验组件应装配一个真空计量仪或精度不低于1.5级的真空表,以显示实际真空度。选择合适的真空泵抽气,当安装试样的管内达到0.08MPa(600mmHg)的真空压时,关闭试样与真空泵之间的阀门,使试样单独封闭,试验结果应符合6.6的规定。

1-管段;2-沟槽式管接头(卡箍);3-压力表;4-截止阀。

1-管段;2-沟槽式管接头(卡箍);3-压力表;4-截止阀。

图1 真空度试验装置图

7.4 气密封试验

7.4.1 试验组件应装配精度不低于1.5级的压力表,以显示实际压力值。试验应在20℃±5℃的环境温度下进行。

7.4.2 试验前试验组件应预先全淹没在水中,给试样内部加压至0.1MPa,保持一段时间,清除表面气泡,然后逐渐将压力增加到0.3MPa,保持5min,试验结果应符合6.7的规定。

7.5 密封和耐压强度试验

7.5.1如图2所示,试验组件应充满水并排除空气,管路内的压力以不超过2MPa/min的速率递增,直至达到2倍试件的额定工作压力,试验结果应符合6.8的规定。

7.5.2如图2所示,试验组件应充满水并排除空气,管路内的压力以不超过2MPa/min的速率递增,直至达到4倍试件的额定工作压力,试验结果应符合6.9的规定。

1-管段;2-沟槽式管接头(卡箍);3-排气口;4-压力表;5-截止阀;6-注水充压口。

图2 强度密封试验装置图

7.6 承载力矩试验

7.6.1 沟槽式管接头(卡箍)承载力矩试验方法

7.6.1.1 如图3所示,试样包括连接沟槽管接头(卡箍)的两段长度不小于400mm、末端封闭的管路,一端装配精度为1.5级的压力表。

7.6.1.2 试件应充满水并排除所有空气,内部在试验期间应保持额定工作压力的静水压。

7.6.1.3按表6选择与公称直径对应的力矩加载到侧面出口管处,保持1min,试验结果应符合6.10的规定。

1-管段;2-试验载荷;3-沟槽式管接头(卡箍);4-排气口;5-压力表;6-截止阀;7-注水充压口;8-支撑点。

1-管段;2-试验载荷;3-沟槽式管接头(卡箍);4-排气口;5-压力表;6-截止阀;7-注水充压口;8-支撑点。

图3 沟槽式管接头承载力矩试验装置图

7.6.2 机械三通(侧面出口管)承载力矩试验方法

7.6.2.1如图4所示,试样包括连接机械三通的两段长度不小于400mm、侧面出口管长度不小于300mm、末端封闭的管路,一端装配精度为1.5级的压力表。

7.6.2.2 试件应充满水并排除所有空气,内部在试验期间应保持额定工作压力的静水压。

7.6.1.3按表6选择与侧出口管路公称直径的对应的力矩,加载到接头交接处,保持1min,试验结果应符合6.10的规定。

a)平行于轴线方向施加承载 b)垂直于轴线方向施加承载

1-固定点;2-排气口;3-压力表;4-注水充压口;5-截止阀;6-试验载荷;7-沟槽式机械三通;

8-主管段;9-支管段。

图4 沟槽式机械三通承载力矩试验装置图

7.7 挠性沟槽接头(卡箍)偏转角试验

7.7.1 如图3所示,试样包括连接沟槽管接头(卡箍)的两段长度不小于400mm、末端封闭的管路,一端装配精度为1.5级的压力表。

7.7.2 试件应充满水并排除所有空气,内部在试验期间应保持额定工作压力的静水压。用相应量具(角度尺)测出挠性沟槽管接头(卡箍)轴线与水平直管的角度α1(α1=180º)。

7.7.3 根据管路公称直径,对其施加不超过表6对应数值25%的弯曲力矩,用相应量具(角度尺)测出其转角α2。

如图5所示,偏转角Δα=α1-α2,试验结果应符合6.11的规定。

图5 偏转角示意图

7.8 最大伸长间隙试验

试样包括连接沟槽管接头(卡箍)(包括单片法兰)两端封闭的管路,在两管端最小时测得L0,然后充水排除空气,升至额定工作压力,此时测量两管端长度L。最大伸长间隙ΔL按下式计算:

ΔL=L- L0

式中:

L0——两管端最小时测得的长度(mm);

L——两管端最大时测得的长度(mm);

ΔL的结果应符合6.12的规定。

7.9 耐低温性能试验

7.9.1 试样包括连接沟槽管接头(卡箍)的两段长度至少为150mm、两端封闭的管路,一端装配精度为1.5级的压力表和截止阀。

7.9.2 试验环境温度为20℃±5℃,将试样水平放置,并注入3mm高的水,然后将试样用空气充压至0.30MPa,密封后将其水平放置在-40℃±2℃空间中24h。然后取出在环境温度为20℃±5℃的室温下放置24h。

试验结果应符合6.13的规定。

7.10 高温老化试验

7.10.1 试样先按7.4的方法充压至0.3MPa,观察其是否泄漏,然后泄压并将其置于135℃的温(卡箍)度下45d。

7.10.2 试验后,将试样取出置于室内,24h内试样温度应能恢复到20℃±5℃,然后将试样浸入水中并充压至0.3MPa,保持5min。

7.10.3 在5min试验过程中,观察是否有空气泄漏引起的压力下降。

7.10.4 上述试验后将试样拆开,观察密封圈是否与壳体粘连,手动将密封圈腔体两边相对挤压在一起,观察其是否破损。用于直径大于、等于DN200的密封圈在相对的两段扭动一圈时也应无破损。

7.11 无密封圈泄漏试验

将试样按图1连接好,但撤掉密封圈。将试样充满水,排除管路内空气(由于接头渗漏,因此尽量做到)。试样管路内压力升到0.2MPa,并保持2min,利用合理方法收集从试样接头处渗漏出的水。至少要对最大和最小型号的接头进行以上试验试验结果应符合6.15的规定。

7.12 耐水冲击试验

如图3所示,试件将承受从0到额定工作压力(最小1.2MPa)的20,000次水冲击压力作用,频率为1次/s。水冲击试验后,再按照7.5的规定进行试验,试验结果应符合6.16的规定。

7.13 抗振动试验

从试样中选取最小口径的沟槽接头(卡箍)进行振动试验。试件与管路的安装如图2所示,试验管路的单管长度为305mm。将连接好的管路一端固定在机械振动台的水平工作台上,沟槽接头(卡箍)和另一段管路向外伸出振动试验台,振动平面为垂直振动,试验要求如表7所示。在振动试验前,将试验管路内加压至0.70MPa。振动试验结束后,进行耐压强度试验,结果应符合6.17的规定。

表 7 振动试验

|

振 幅 mm |

频 率 HZ |

时 间 h |

|

0.25 |

28 |

5 |

|

0.51 |

28 |

5 |

|

1.90 |

28 |

5 |

|

0.51 |

18~37* |

5 |

|

0.89 |

18~37* |

5 |

|

注:“*”表示可变。 | ||

7.14 耐火性能试验

7.14.1 如图6所示,试样包括连接沟槽管接头(卡箍)的两段长度为1m、两端封闭的管路,一端装配精度为1.5级的压力表(压力表应选较大量程)和截止阀。

1-管段;2-沟槽式管接头(卡箍);3-安全阀;4-排气口;5-压力表;6-截止阀;7-注水充压口;8-支撑点;9-油面;10-油盘。

图6 耐火试验装置图

7.14.2试件应充满水并排除所有空气,管路内部升压至额定工作压力,关闭截止阀,保持额定工作压力的静水压。

7.14.3 选择油盘的长600mm、宽300mm、高200mm。沟槽管件距离正下方油盘口200mm。注入12.5L的93#汽油,加入垫水,使油面距离油盘口50mm。点燃油盘,持续15min。到达持续时间后立即扑灭油盘火,静置1min。

试验结果应符合6.17的规定。

图7 油盘横切面图

8检验规则

产品制造单位应制定并遵守质量管理规程,确保每批产品都符合本部分规定。

8.1 检验分类

8.1.1 出厂检验

沟槽式管接件出厂前应按表8的规定进行检验。

8.1.2 型式检验

型式检验的项目为第6章中的全部项目。有下列情况之一者,应进行型式检验.

新产品试制定性鉴定;

正式生产后,产品的结构、材料、工艺、重要部件中任何一项有较大改变,可能影响产品性能时;

产品停产超过一年恢复生产时;

产品转厂生产或异地搬迁时;

国家质量监督机构或管理部门提出进行型式检验要求。

8.2 抽样

采用随机抽样方法,抽样基数100只,抽样数量沟槽式管接件15只,橡胶标准试样10只或提供相同材料的标准试验胶料。

8.3 试验程序

沟槽式管接件试验程序按图8规定进行。

图8试验流程图

6.1—外观、标志、沟槽尺寸;6.2—基本参数;6.3—材料;6.4—螺栓和螺母;6.5—橡胶密封圈材料性能;6.6—真空度(负压密封性);6.7—气密封性能;6.8—密封性能;6.9—耐压强度;6.10—承载力矩;6.11—挠性接头偏转角;6.12—最大伸长间隙;6.13—耐低温性能6.14—抗高温老化性能;6.15—无密封圈泄漏性能;6.16—耐水冲击性能;6.17—抗振动性能;6.18—耐火性能。

8.4 检验结果判定

8.4.1 沟槽式管接件按相应的技术要求和试验方法进行试验,全部合格,则判该批产品为合格。

8.4.2沟槽式管接件A类检验项目(见表8)中有一项不合格,则判为不合格;

8.4.3 沟槽式管接件B类项目中只有一项不合格,可判定为合格,其余判为不合格。

表8 检验项目

|

检验项目 |

型式检验 |

出厂检验 |

A类项 |

B类项 | ||

|

全检项目 |

抽检项目 | |||||

|

沟槽式管接头(卡箍) |

外观、标志、结构尺寸 |

★ |

★ |

|

|

★ |

|

基本参数 |

★ |

★ |

|

|

★ | |

|

材料 |

★ |

|

|

★ |

| |

|

螺栓和螺母 |

★ |

★ |

★ |

★ |

| |

|

橡胶密封圈材料性能 |

★ |

|

★ |

★ |

| |

|

真空度(负压密封性) |

★ |

|

★ |

★ |

| |

|

气密封性能 |

★ |

|

★ |

|

★ | |

|

密封性能 |

★ |

★ |

|

★ |

| |

|

耐压强度 |

★ |

|

★ |

★ |

| |

|

承载力矩 |

★ |

|

★ |

★ |

| |

|

挠性接头偏转角 |

★ |

|

★ |

|

★ | |

|

最大伸长间隙 |

★ |

|

★ |

|

★ | |

|

耐低温性能 |

★ |

|

|

★ |

| |

|

抗高温老化性能 |

★ |

|

|

★ |

| |

|

无密封圈泄漏性能 |

★ |

|

★ |

|

★ | |

|

耐水冲击性能 |

★ |

|

|

★ |

| |

|

抗振动性能 |

★ |

|

★ |

|

★ | |

|

耐火性能 |

★ |

|

|

★ |

| |

|

沟槽式管件 |

外观、标志、沟槽尺寸 |

★ |

★ |

|

|

★ |

|

基本参数 |

★ |

★ |

|

|

★ | |

|

材料 |

★ |

|

|

★ |

| |

|

橡胶密封圈材料性能 |

★ |

|

★ |

★ |

| |

|

真空度(负压密封性) |

★ |

|

★ |

★ |

| |

|

气密封性能 |

★ |

|

★ |

|

★ | |

|

密封性能 |

★ |

★ |

|

★ |

| |

|

耐压强度 |

★ |

|

★ |

★ |

| |

|

承载力矩 |

★ |

|

★ |

★ |

| |

|

最大伸长间隙 |

★ |

|

★ |

|

★ | |

|

耐水冲击性能 |

★ |

|

|

★ |

| |

|

耐火性能 |

★ |

|

★ |

★ |

| |

9 标志、使用说明书

9.1 标志

沟槽式管接件的标志应符合6.1.2的规定。

9.2 使用说明书

沟槽式管接件在其包装中应附有使用说明书,使用说明书中应至少包括产品名称、规格型号、使用的环境条件、贮存的环境条件、生产日期、生产依据的标准、必要的使用参数、安装操作说明及安装示意图、注意事项、生产厂商的名称、地址和联络信息等。

10 标志、包装、运输和贮存

10.1 标志

外包装标志内容:

制造厂名称、地址、电话;

产品名称、型号和规格;

出厂日期;

产品数量;

商标;

外型尺寸、毛重;

包装储运图示标志应符合GB191的规定。

10.2 包装

10.2.1沟槽式管接件在包装箱应单件包装,若不是单件包装,箱内各件之间应有隔层或其它防护措施。

10.2.2 产品包装中应附有使用说明书和合格证。

10.2.3 在包装箱外应标明放置方向、堆放件数限制、贮存防护条件等。

10.3 运输

沟槽式管接件在运输过程中,应防雨减震,装卸时防止撞击。

10.4 贮存

沟槽式管接件应存放在通风、干燥的库房内,避免与腐蚀性物质共同贮存,贮存温度-10℃~+40℃。

附录A 沟槽尺寸

(规范性附录)

图A.1 轧制沟槽尺寸规格图

表A.1轧制沟槽尺寸规格

|

管道 |

管道外径公差 |

管端至沟槽边尺寸A |

沟槽宽度B |

沟槽直径 C |

沟槽深度D |

管壁最小壁厚 |

最大伸展面F | |||

|

尺寸 mm |

实际尺寸 mm |

+ mm |

- mm |

+/-0.76 mm |

+/-0.76 mm |

实际 尺寸 |

公差 mm |

mm |

T mm |

外径 mm |

|

25 |

33.7 |

0.41 |

0.68 |

15.88 |

7.14 |

30.23 |

-0.38 |

1.60 |

1.8 |

34.5 |

|

32 |

42.4 |

0.50 |

0.60 |

15.88 |

7.14 |

38.99 |

-0.38 |

1.60 |

1.8 |

43.3 |

|

40 |

48.3 |

0.44 |

0.52 |

15.88 |

7.14 |

45.09 |

-0.38 |

1.60 |

1.8 |

49.4 |

|

50 |

60.3 |

0.61 |

0.61 |

15.88 |

8.74 |

57.15 |

-0.38 |

1.60 |

1.8 |

62.2 |

|

65 |

73.0 |

0.74 |

0.74 |

15.88 |

8.74 |

69.09 |

-0.46 |

1.98 |

2.3 |

75.2 |

|

65 |

76.1 |

0.76 |

0.76 |

15.88 |

8.74 |

72.26 |

-0.46 |

1.98 |

2.3 |

77.7 |

|

80 |

88.9 |

0.89 |

0.79 |

15.88 |

8.74 |

84.94 |

-0.46 |

1.98 |

2.3 |

90.6 |

|

90 |

101.6 |

1.02 |

0.79 |

15.88 |

8.74 |

97.38 |

-0.51 |

2.11 |

2.3 |

103.4 |

|

100 |

108.0 |

1.07 |

0.79 |

15.88 |

8.74 |

103.73 |

-0.51 |

2.11 |

2.3 |

109.7 |

|

100 |

114.3 |

1.14 |

0.79 |

15.88 |

8.74 |

110.08 |

-0.51 |

2.11 |

2.3 |

116.2 |

|

125 |

133.0 |

1.32 |

0.79 |

15.88 |

8.74 |

129.13 |

-0.51 |

2.11 |

2.9 |

134.9 |

|

125 |

139.7 |

1.40 |

0.79 |

15.88 |

8.74 |

135.48 |

-0.51 |

2.11 |

2.9 |

141.7 |

|

125 |

141.3 |

1.42 |

0.79 |

15.88 |

8.74 |

137.03 |

-0.56 |

2.13 |

2.9 |

143.5 |

|

150 |

159.0 |

1.60 |

0.79 |

15.88 |

8.74 |

154.50 |

-0.56 |

2.16 |

2.9 |

161.0 |

|

150 |

165.1 |

1.60 |

0.79 |

15.88 |

8.74 |

160.90 |

-0.56 |

2.16 |

2.9 |

167.1 |

|

150 |

168.3 |

1.60 |

0.79 |

15.88 |

8.74 |

163.96 |

-0.56 |

2.16 |

2.9 |

170.7 |

|

200 |

219.1 |

1.60 |

0.79 |

19.05 |

11.91 |

214.40 |

-0.64 |

2.34 |

2.9 |

221.5 |

|

250 |

273.0 |

1.60 |

0.79 |

19.05 |

11.91 |

268.28 |

-0.69 |

2.39 |

3.6 |

275.4 |

|

300 |

323.9 |

1.60 |

0.79 |

19.05 |

11.91 |

318.29 |

-0.76 |

2.77 |

4.0 |

326.2 |

图A.2 切割沟槽尺寸规格图

表A.2切割沟槽尺寸规格

|

管道 |

管道外径公差 |

管端至沟槽边尺寸A |

沟槽宽度B |

沟槽直径 C |

沟槽深度D |

管壁最小壁厚 | |||

|

尺寸 mm |

实际 尺寸 mm |

+ mm |

- mm |

+/-0.76 mm |

+/-0.76 mm |

实际尺寸 |

公差 mm |

mm |

T mm |

|

25 |

33.7 |

0.41 |

0.68 |

15.88 |

7.93 |

30.23 |

-0.38 |

1.70 |

3.3 |

|

32 |

42.4 |

0.50 |

0.60 |

15.88 |

7.93 |

38.99 |

-0.38 |

1.70 |

3.5 |

|

40 |

48.3 |

0.44 |

0.52 |

15.88 |

7.93 |

45.09 |

-0.38 |

1.58 |

3.6 |

|

50 |

60.3 |

0.61 |

0.61 |

15.88 |

7.93 |

57.15 |

-0.38 |

1.58 |

3.6 |

|

65 |

73.0 |

0.74 |

0.74 |

15.88 |

7.93 |

69.09 |

-0.46 |

1.98 |

4.0 |

|

65 |

76.1 |

0.76 |

0.76 |

15.88 |

7.93 |

72.26 |

-0.46 |

1.98 |

4.0 |

|

80 |

88.9 |

0.89 |

0.79 |

15.88 |

7.93 |

84.94 |

-0.46 |

1.98 |

4.5 |

|

90 |

101.6 |

1.02 |

0.79 |

15.88 |

7.93 |

97.38 |

-0.51 |

2.11 |

5.0 |

|

100 |

108.0 |

1.07 |

0.79 |

15.88 |

9.53 |

103.73 |

-0.51 |

2.11 |

5.0 |

|

100 |

114.3 |

1.14 |

0.79 |

15.88 |

9.53 |

110.08 |

-0.51 |

2.11 |

5.0 |

|

125 |

133.0 |

1.32 |

0.79 |

15.88 |

9.53 |

129.13 |

-0.51 |

2.11 |

5.0 |

|

125 |

139.7 |

1.40 |

0.79 |

15.88 |

9.53 |

135.48 |

-0.51 |

2.11 |

5.0 |

|

125 |

141.3 |

1.42 |

0.79 |

15.88 |

9.53 |

137.03 |

-0.56 |

2.13 |

5.0 |

|

150 |

159.0 |

1.60 |

0.79 |

15.88 |

9.53 |

154.50 |

-0.56 |

2.16 |

5.4 |

|

150 |

165.1 |

1.60 |

0.79 |

15.88 |

9.53 |

160.90 |

-0.56 |

2.16 |

5.4 |

|

150 |

168.3 |

1.60 |

0.79 |

15.88 |

9.53 |

163.96 |

-0.56 |

2.16 |

5.4 |

|

200 |

219.1 |

1.60 |

0.79 |

19.05 |

11.10 |

214.40 |

-0.64 |

2.34 |

5.4 |

|

250 |

273.0 |

1.60 |

0.79 |

19.05 |

12.70 |

268.28 |

-0.69 |

2.39 |

6.3 |

|

300 |

323.9 |

1.60 |

0.79 |

19.05 |

12.70 |

318.29 |

-0.76 |

2.77 |

7.1 |

表A.3铸造件沟槽尺寸规格

|

管道 公称 直径 DN |

管件 实际 外径 尺寸 mm |

公 差 |

沟槽直径 mm |

公 差 |

管端至沟槽边尺寸 mm |

公 差 |

沟槽宽度 mm |

公 差 | ||||

|

+ mm |

- mm |

+ mm |

- mm |

+ mm |

- mm |

+ mm |

- mm | |||||

|

25 |

33.7 |

0.37 |

0.37 |

30.2 |

0.00 |

0.89 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.38 |

|

32 |

42.4 |

0.37 |

0.37 |

39.0 |

0.00 |

0.89 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.38 |

|

40 |

48.3 |

0.37 |

0.37 |

45.1 |

0.00 |

0.89 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.38 |

|

50 |

60.3 |

0.40 |

0.40 |

57.2 |

0.00 |

0.89 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.38 |

|

65 |

73.0 |

0.49 |

0.49 |

69.1 |

0.00 |

0.97 |

15.88 |

<, TD style="BORDER-BOTTOM: rgb(0,0,0) 0.5pt solid; BORDER-LEFT: medium none; PADDING-BOTTOM: 0pt; PADDING-LEFT: 5.4pt; WIDTH: 32.25pt; PADDING-RIGHT: 5.4pt; BORDER-TOP: medium none; BORDER-RIGHT: rgb(0,0,0) 0.5pt solid; PADDING-TOP: 0pt; mso-border-left-alt: none; mso-border-right-alt: 0.5000pt solid rgb(0,0,0); mso-border-top-alt: 0.5000pt solid rgb(0,0,0); mso-border-bottom-alt: 0.5000pt solid rgb(0,0,0)" vAlign=center width=43>

0.76 |

7.93 |

0.00 |

0.46 | |

|

65 |

76.1 |

0.50 |

0.50 |

72.3 |

0.00 |

0.97 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.46 |

|

80 |

88.9 |

0.54 |

0.54 |

84.9 |

0.00 |

0.97 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.46 |

|

90 |

101.6 |

0.58 |

0.58 |

97.4 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.51 |

|

100 |

108.0 |

0.59 |

0.59 |

103.7 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.51 |

|

100 |

114.3 |

0.61 |

0.61 |

110.1 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.51 |

|

125 |

133.0 |

0.66 |

0.66 |

129.1 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.51 |

|

125 |

139.7 |

0.68 |

0.68 |

135.5 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.51 |

|

150 |

159.0 |

0.74 |

0.74 |

154.5 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.56 |

|

150 |

165.1 |

0.74 |

0.74 |

160.8 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.56 |

|

150 |

168.3 |

0.74 |

0.74 |

164.4 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.56 |

|

200 |

219.1 |

0.76 |

0.76 |

214.4 |

0.00 |

1.52 |

19.05 |

0.76 |

0.76 |

11.10 |

0.00 |

0.64 |

|

250 |

273.0 |

0.77 |

0.77 |

268.3 |

0.00 |

1.57 |

19.05 |

0.76 |

0.76 |

12.70 |

0.00 |

0.69 |

|

300 |

323.9 |

0.79 |

0.79 |

318.3 |

0.00 |

1.65 |

19.05 |

0.76 |

0.76 |

12.70 |

0.00 |

0.76 |

附录B 支管的最大允许管径

(规范性附录)

采用支管接头时支管的最大允许管径(mm)

|

主 管 直 径 DN |

支 管 直 径 DN | |

|

机械三通 |

机械四通 | |

|

50 |

25 |

- |

|

65 |

40 |

32 |

|

80 |

40 |

40 |

|

100 |

65 |

50 |

|

125 |

80 |

65 |

|

150 |

100 |

80 |

|

200 |

100 |

100 |

|

250 |

100 |

100 |

|

300 |

100 |

100 |

1

硬 度

shoroa A

65±5

2

拉伸强度

MPa

≥17

3

扯断伸长率

%

≥350

4

热空气老化后(100℃±2℃×70h)

拉伸强度变化率 %

≤-8

伸长变化率 %

≤-10

硬度变化率 度

≤+5

压缩永久变形

%

≤20

表3 三元乙丙橡胶密封圈的物理机械性能

|

序号 |

试验项目 |

三元乙丙橡胶 | |

|

1 |

硬 度 shoroa A |

65±5 | |

|

2 |

拉伸强度 MPa |

≥15.2 | |

|

3 |

扯断伸长率 % |

≥400 | |

|

4 |

热空气老化后(125℃±2℃×70h) |

拉伸强度变化率 % |

≤-20 |

|

伸长变化率 % |

≤-40 | ||

|

硬度变化率 度 |

≤+10 | ||

|

压缩永久变形 % |

≤30 | ||

表 4 丁晴橡胶密封圈的物理机械性能

|

序号 |

试验项目 |

丁晴橡胶 | |

|

1 |

硬 度 shoroa A |

65±5 | |

|

2 |

拉伸强度 MPa |

≥15.2 | |

|

3 |

扯断伸长率 % |

≥350 | |

|

4 |

耐1号标准油(100℃±2℃×70h) |

拉伸强度变化率 % |

≤-25 |

|

伸长变化率% |

≤-45 | ||

|

硬度变化 度 |

-15~+15 | ||

|

体积变化率% |

-10~+5 | ||

|

5 |

压缩永久变形(100℃±2℃×22h)A型 % |

≤25 | |

表5 硅橡胶密封圈的物理机械性能

|

序号 |

试验项目 |

硅橡胶 | |

|

1 |

硬 度 shoroa A |

60±5 | |

|

2 |

拉伸强度 MPa |

≥8 | |

|

3 |

扯断伸长率 % |

≥500 | |

|

4 |

热空气老化后(225℃±2℃×70h) |

拉伸强度变化率 % |

≤-15 |

|

伸长变化率% |

≤-20 | ||

|

硬度变化率度 |

≤+10 | ||

|

5 |

压缩永久变形(200℃±2℃×22h) % |

≤15% | |

6.5.3 橡胶密封圈若采用其它材料制造,应符合其相应的物理机械性能。

6.6 真空度(负压密封性)

沟槽式管接件按7.3 的规定进行试验,在真空度达到0.08MPa时,保持5min,应无真空压损失。

6.7 气密封性能

沟槽式管接件按7.4 的规定进行试验,在充气压力达到0.3MPa时,保持5min,试件表面应无气泡渗漏。

6.8 密封性能

沟槽式管接件按7.5的规定进行试验,试验压力为2倍额定工作压力,保持5min,应无渗漏。

6.9 耐压强度

沟槽式管接件按7.5的规定进行试验,试验压力为4倍额定工作压力,保持5min,应无泄漏和损坏。

6.10 承载力矩

沟槽式管接头(卡箍)照7.6的规定进行试验,在表6规定的力矩作用下,不得出现泄漏和断裂现象。

表6 承载力矩

|

管件公称直径 DN |

施加力矩 N.m |

管件公称直径 DN |

施加力矩 N.m |

|

25 |

410 |

100 |

4940 |

|

32 |

570 |

125 |

7100 |

|

40 |

1100 |

150 |

9610 |

|

50 |

1560 |

200 |

15330 |

|

65 |

2400 |

250 |

22760 |

|

80 |

3290 |

300 |

31120 |

6.11 挠性接头偏转角

挠性沟槽管接头(卡箍)按7.7的规定进行试验,挠性沟槽接头(卡箍)可沿轴向偏转,在管道公称直径小于DN200时,提供大于等于1º的偏转角,在管道公称直径大于等于DN200时,提供大于等于0.5º小于1º的偏转角,试验后检查管路,应无渗漏和损坏。

6.12 最大伸长间隙

6.12.1 沟槽式管接头(卡箍)按7.8的规定进行试验,公称直径≤DN32的管接头(卡箍)管端允许最大间隙应≤2mm;DN40≤公称直径≤DN300的管接头(卡箍)管端允许最大间隙应≤3.2mm。

6.12.2 单片法兰,按照7.8的规定进行试验,公称直径≤DN32的单片法兰管端允许最大间隙应≤1mm;DN40≤公称直径≤DN300的单片法兰管端允许最大间隙应≤1.6mm。

6.13 耐低温性能

沟槽式管接头(卡箍)按7.9 的规定进行试验,接头(卡箍)组件应无压力损失和密封圈损坏。

6.14 抗高温老化性能

沟槽式管接头(卡箍)按7.10 的规定进行试验,应无空气泄漏和密封圈粘连、损坏。

6.15 无密封圈泄漏性能

沟槽式管接头(卡箍)按7.11 的规定进行试验,移除密封圈后,保持管道系统中0.2MPa的静水压,系统沟槽接头(卡箍)连接处泄漏不能超过113L/min。

注:113L/min是一个额定流量系数为80的洒水喷头在0.2MPa压力下的流量。

6.16 耐水冲击性能

沟槽式管接头(卡箍)按7.12的规定进行试验,应能承受20,000次水冲击而不发生泄漏。

6.17 抗振动性能

沟槽式管接头(卡箍)按7.13的规定进行试验,试验后进行耐压强度试验,应无泄漏和损坏。

6.18 耐火性能

6.18.1沟槽式管接头(卡箍包括带密封圈的管件)按7.14的规定进行试验,连接沟槽接头(卡箍)的管道系统中,充满额定工作压力的静水压,应能承受耐火试验15min,试验后应无泄漏和变形损坏。

6.18.2沟槽式管件(不带密封圈),若采用熔点低于800 ℃的金属材料或非金属材料制作,则按7.14的规定进行试验,连接沟槽管件的管道系统中,充满额定工作压力的静水压,应能承受耐火试验15min,试验后应无泄漏和变形损坏。

7 试验方法

7.1 外观、标志、结构尺寸和橡胶密封圈检验

使用目测和专用量具测量沟槽式管接件和橡胶密封圈的外观、标志、结构尺寸及铸件质量等。检查结果应符合6.1、6.2、6.3的规定。

7.2 橡胶密封圈材料试验

7.2.1 橡胶密封圈物理机械性能试验应按GB/T 528、GB/T 531和GB/T 7759的规定进行。

7.2.2 橡胶的热空气老化试验应按GB/T3512的规定进行。

7.2.3 橡胶的耐液体浸渍试验应按GB/T1690的规定进行。

7.3 真空度(负压密封性)试验

如图1所示,试验组件应装配一个真空计量仪或精度不低于1.5级的真空表,以显示实际真空度。选择合适的真空泵抽气,当安装试样的管内达到0.08MPa(600mmHg)的真空压时,关闭试样与真空泵之间的阀门,使试样单独封闭,试验结果应符合6.6的规定。

1-管段;2-沟槽式管接头(卡箍);3-压力表;4-截止阀。

1-管段;2-沟槽式管接头(卡箍);3-压力表;4-截止阀。

图1 真空度试验装置图

7.4 气密封试验

7.4.1 试验组件应装配精度不低于1.5级的压力表,以显示实际压力值。试验应在20℃±5℃的环境温度下进行。

7.4.2 试验前试验组件应预先全淹没在水中,给试样内部加压至0.1MPa,保持一段时间,清除表面气泡,然后逐渐将压力增加到0.3MPa,保持5min,试验结果应符合6.7的规定。

7.5 密封和耐压强度试验

7.5.1如图2所示,试验组件应充满水并排除空气,管路内的压力以不超过2MPa/min的速率递增,直至达到2倍试件的额定工作压力,试验结果应符合6.8的规定。

7.5.2如图2所示,试验组件应充满水并排除空气,管路内的压力以不超过2MPa/min的速率递增,直至达到4倍试件的额定工作压力,试验结果应符合6.9的规定。

1-管段;2-沟槽式管接头(卡箍);3-排气口;4-压力表;5-截止阀;6-注水充压口。

图2 强度密封试验装置图

7.6 承载力矩试验

7.6.1 沟槽式管接头(卡箍)承载力矩试验方法

7.6.1.1 如图3所示,试样包括连接沟槽管接头(卡箍)的两段长度不小于400mm、末端封闭的管路,一端装配精度为1.5级的压力表。

7.6.1.2 试件应充满水并排除所有空气,内部在试验期间应保持额定工作压力的静水压。

7.6.1.3按表6选择与公称直径对应的力矩加载到侧面出口管处,保持1min,试验结果应符合6.10的规定。

1-管段;2-试验载荷;3-沟槽式管接头(卡箍);4-排气口;5-压力表;6-截止阀;7-注水充压口;8-支撑点。

1-管段;2-试验载荷;3-沟槽式管接头(卡箍);4-排气口;5-压力表;6-截止阀;7-注水充压口;8-支撑点。

图3 沟槽式管接头承载力矩试验装置图

7.6.2 机械三通(侧面出口管)承载力矩试验方法

7.6.2.1如图4所示,试样包括连接机械三通的两段长度不小于400mm、侧面出口管长度不小于300mm、末端封闭的管路,一端装配精度为1.5级的压力表。

7.6.2.2 试件应充满水并排除所有空气,内部在试验期间应保持额定工作压力的静水压。

7.6.1.3按表6选择与侧出口管路公称直径的对应的力矩,加载到接头交接处,保持1min,试验结果应符合6.10的规定。

a)平行于轴线方向施加承载 b)垂直于轴线方向施加承载

1-固定点;2-排气口;3-压力表;4-注水充压口;5-截止阀;6-试验载荷;7-沟槽式机械三通;

8-主管段;9-支管段。

图4 沟槽式机械三通承载力矩试验装置图

7.7 挠性沟槽接头(卡箍)偏转角试验

7.7.1 如图3所示,试样包括连接沟槽管接头(卡箍)的两段长度不小于400mm、末端封闭的管路,一端装配精度为1.5级的压力表。

7.7.2 试件应充满水并排除所有空气,内部在试验期间应保持额定工作压力的静水压。用相应量具(角度尺)测出挠性沟槽管接头(卡箍)轴线与水平直管的角度α1(α1=180º)。

7.7.3 根据管路公称直径,对其施加不超过表6对应数值25%的弯曲力矩,用相应量具(角度尺)测出其转角α2。

如图5所示,偏转角Δα=α1-α2,试验结果应符合6.11的规定。

图5 偏转角示意图

7.8 最大伸长间隙试验

试样包括连接沟槽管接头(卡箍)(包括单片法兰)两端封闭的管路,在两管端最小时测得L0,然后充水排除空气,升至额定工作压力,此时测量两管端长度L。最大伸长间隙ΔL按下式计算:

ΔL=L- L0

式中:

L0——两管端最小时测得的长度(mm);

L——两管端最大时测得的长度(mm);

ΔL的结果应符合6.12的规定。

7.9 耐低温性能试验

7.9.1 试样包括连接沟槽管接头(卡箍)的两段长度至少为150mm、两端封闭的管路,一端装配精度为1.5级的压力表和截止阀。

7.9.2 试验环境温度为20℃±5℃,将试样水平放置,并注入3mm高的水,然后将试样用空气充压至0.30MPa,密封后将其水平放置在-40℃±2℃空间中24h。然后取出在环境温度为20℃±5℃的室温下放置24h。

试验结果应符合6.13的规定。

7.10 高温老化试验

7.10.1 试样先按7.4的方法充压至0.3MPa,观察其是否泄漏,然后泄压并将其置于135℃的温(卡箍)度下45d。

7.10.2 试验后,将试样取出置于室内,24h内试样温度应能恢复到20℃±5℃,然后将试样浸入水中并充压至0.3MPa,保持5min。

7.10.3 在5min试验过程中,观察是否有空气泄漏引起的压力下降。

7.10.4 上述试验后将试样拆开,观察密封圈是否与壳体粘连,手动将密封圈腔体两边相对挤压在一起,观察其是否破损。用于直径大于、等于DN200的密封圈在相对的两段扭动一圈时也应无破损。

7.11 无密封圈泄漏试验

将试样按图1连接好,但撤掉密封圈。将试样充满水,排除管路内空气(由于接头渗漏,因此尽量做到)。试样管路内压力升到0.2MPa,并保持2min,利用合理方法收集从试样接头处渗漏出的水。至少要对最大和最小型号的接头进行以上试验试验结果应符合6.15的规定。

7.12 耐水冲击试验

如图3所示,试件将承受从0到额定工作压力(最小1.2MPa)的20,000次水冲击压力作用,频率为1次/s。水冲击试验后,再按照7.5的规定进行试验,试验结果应符合6.16的规定。

7.13 抗振动试验

从试样中选取最小口径的沟槽接头(卡箍)进行振动试验。试件与管路的安装如图2所示,试验管路的单管长度为305mm。将连接好的管路一端固定在机械振动台的水平工作台上,沟槽接头(卡箍)和另一段管路向外伸出振动试验台,振动平面为垂直振动,试验要求如表7所示。在振动试验前,将试验管路内加压至0.70MPa。振动试验结束后,进行耐压强度试验,结果应符合6.17的规定。

表 7 振动试验

|

振 幅 mm |

频 率 HZ |

时 间 h |

|

0.25 |

28 |

5 |

|

0.51 |

28 |

5 |

|

1.90 |

28 |

5 |

|

0.51 |

18~37* |

5 |

|

0.89 |

18~37* |

5 |

|

注:“*”表示可变。 | ||

7.14 耐火性能试验

7.14.1 如图6所示,试样包括连接沟槽管接头(卡箍)的两段长度为1m、两端封闭的管路,一端装配精度为1.5级的压力表(压力表应选较大量程)和截止阀。

1-管段;2-沟槽式管接头(卡箍);3-安全阀;4-排气口;5-压力表;6-截止阀;7-注水充压口;8-支撑点;9-油面;10-油盘。

图6 耐火试验装置图

7.14.2试件应充满水并排除所有空气,管路内部升压至额定工作压力,关闭截止阀,保持额定工作压力的静水压。

7.14.3 选择油盘的长600mm、宽300mm、高200mm。沟槽管件距离正下方油盘口200mm。注入12.5L的93#汽油,加入垫水,使油面距离油盘口50mm。点燃油盘,持续15min。到达持续时间后立即扑灭油盘火,静置1min。

试验结果应符合6.17的规定。

图7 油盘横切面图

8检验规则

产品制造单位应制定并遵守质量管理规程,确保每批产品都符合本部分规定。

8.1 检验分类

8.1.1 出厂检验

沟槽式管接件出厂前应按表8的规定进行检验。

8.1.2 型式检验

型式检验的项目为第6章中的全部项目。有下列情况之一者,应进行型式检验.

新产品试制定性鉴定;

正式生产后,产品的结构、材料、工艺、重要部件中任何一项有较大改变,可能影响产品性能时;

产品停产超过一年恢复生产时;

产品转厂生产或异地搬迁时;

国家质量监督机构或管理部门提出进行型式检验要求。

8.2 抽样

采用随机抽样方法,抽样基数100只,抽样数量沟槽式管接件15只,橡胶标准试样10只或提供相同材料的标准试验胶料。

8.3 试验程序

沟槽式管接件试验程序按图8规定进行。

图8试验流程图

6.1—外观、标志、沟槽尺寸;6.2—基本参数;6.3—材料;6.4—螺栓和螺母;6.5—橡胶密封圈材料性能;6.6—真空度(负压密封性);6.7—气密封性能;6.8—密封性能;6.9—耐压强度;6.10—承载力矩;6.11—挠性接头偏转角;6.12—最大伸长间隙;6.13—耐低温性能6.14—抗高温老化性能;6.15—无密封圈泄漏性能;6.16—耐水冲击性能;6.17—抗振动性能;6.18—耐火性能。

8.4 检验结果判定

8.4.1 沟槽式管接件按相应的技术要求和试验方法进行试验,全部合格,则判该批产品为合格。

8.4.2沟槽式管接件A类检验项目(见表8)中有一项不合格,则判为不合格;

8.4.3 沟槽式管接件B类项目中只有一项不合格,可判定为合格,其余判为不合格。

表8 检验项目

|

检验项目 |

型式检验 |

出厂检验 |

A类项 |

B类项 | ||

|

全检项目 |

抽检项目 | |||||

|

沟槽式管接头(卡箍) |

外观、标志、结构尺寸 |

★ |

★ |

|

|

★ |

|

基本参数 |

★ |

★ |

|

|

★ | |

|

材料 |

★ |

|

|

★ |

| |

|

螺栓和螺母 |

★ |

★ |

★ |

★ |

| |

|

橡胶密封圈材料性能 |

★ |

|

★ |

★ |

| |

|

真空度(负压密封性) |

★ |

|

★ |

★ |

| |

|

气密封性能 |

★ |

|

★ |

|

★ | |

|

密封性能 |

★ |

★ |

|

★ |

| |

|

耐压强度 |

★ |

|

★ |

★ |

| |

|

承载力矩 |

★ |

|

★ |

★ |

| |

|

挠性接头偏转角 |

★ |

|

★ |

|

★ | |

|

最大伸长间隙 |

★ |

|

★ |

|

★ | |

|

耐低温性能 |

★ |

|

|

★ |

| |

|

抗高温老化性能 |

★ |

|

|

★ |

| |

|

无密封圈泄漏性能 |

★ |

|

★ |

|

★ | |

|

耐水冲击性能 |

★ |

|

|

★ |

| |

|

抗振动性能 |

★ |

|

★ |

|

★ | |

|

耐火性能 |

★ |

|

|

★ |

| |

|

沟槽式管件 |

外观、标志、沟槽尺寸 |

★ |

★ |

|

|

★ |

|

基本参数 |

★ |

★ |

|

|

★ | |

|

材料 |

★ |

|

|

★ |

| |

|

橡胶密封圈材料性能 |

★ |

|

★ |

★ |

| |

|

真空度(负压密封性) |

★ |

|

★ |

★ |

| |

|

气密封性能 |

★ |

|

★ |

|

★ | |

|

密封性能 |

★ |

★ |

|

★ |

| |

|

耐压强度 |

★ |

|

★ |

★ |

| |

|

承载力矩 |

★ |

|

★ |

★ |

| |

|

最大伸长间隙 |

★ |

|

★ |

|

★ | |

|

耐水冲击性能 |

★ |

|

|

★ |

| |

|

耐火性能 |

★ |

|

★ |

★ |

| |

9 标志、使用说明书

9.1 标志

沟槽式管接件的标志应符合6.1.2的规定。

9.2 使用说明书

沟槽式管接件在其包装中应附有使用说明书,使用说明书中应至少包括产品名称、规格型号、使用的环境条件、贮存的环境条件、生产日期、生产依据的标准、必要的使用参数、安装操作说明及安装示意图、注意事项、生产厂商的名称、地址和联络信息等。

10 标志、包装、运输和贮存

10.1 标志

外包装标志内容:

制造厂名称、地址、电话;

产品名称、型号和规格;

出厂日期;

产品数量;

商标;

外型尺寸、毛重;

包装储运图示标志应符合GB191的规定。

10.2 包装

10.2.1沟槽式管接件在包装箱应单件包装,若不是单件包装,箱内各件之间应有隔层或其它防护措施。

10.2.2 产品包装中应附有使用说明书和合格证。

10.2.3 在包装箱外应标明放置方向、堆放件数限制、贮存防护条件等。

10.3 运输

沟槽式管接件在运输过程中,应防雨减震,装卸时防止撞击。

10.4 贮存

沟槽式管接件应存放在通风、干燥的库房内,避免与腐蚀性物质共同贮存,贮存温度-10℃~+40℃。

附录A 沟槽尺寸

(规范性附录)

图A.1 轧制沟槽尺寸规格图

表A.1轧制沟槽尺寸规格

|

管道 |

管道外径公差 |

管端至沟槽边尺寸A |

沟槽宽度B |

沟槽直径 C |

沟槽深度D |

管壁最小壁厚 |

最大伸展面F | |||

|

尺寸 mm |

实际尺寸 mm |

+ mm |

- mm |

+/-0.76 mm |

+/-0.76 mm |

实际 尺寸 |

公差 mm |

mm |

T mm |

外径 mm |

|

25 |

33.7 |

0.41 |

0.68 |

15.88 |

7.14 |

30.23 |

-0.38 |

1.60 |

1.8 |

34.5 |

|

32 |

42.4 |

0.50 |

0.60 |

15.88 |

7.14 |

38.99 |

-0.38 |

1.60 |

1.8 |

43.3 |

|

40 |

48.3 |

0.44 |

0.52 |

15.88 |

7.14 |

45.09 |

-0.38 |

1.60 |

1.8 |

49.4 |

|

50 |

60.3 |

0.61 |

0.61 |

15.88 |

8.74 |

57.15 |

-0.38 |

1.60 |

1.8 |

62.2 |

|

65 |

73.0 |

0.74 |

0.74 |

15.88 |

8.74 |

69.09 |

-0.46 |

1.98 |

2.3 |

75.2 |

|

65 |

76.1 |

0.76 |

0.76 |

15.88 |

8.74 |

72.26 |

-0.46 |

1.98 |

2.3 |

77.7 |

|

80 |

88.9 |

0.89 |

0.79 |

15.88 |

8.74 |

84.94 |

-0.46 |

1.98 |

2.3 |

90.6 |

|

90 |

101.6 |

1.02 |

0.79 |

15.88 |

8.74 |

97.38 |

-0.51 |

2.11 |

2.3 |

103.4 |

|

100 |

108.0 |

1.07 |

0.79 |

15.88 |

8.74 |

103.73 |

-0.51 |

2.11 |

2.3 |

109.7 |

|

100 |

114.3 |

1.14 |

0.79 |

15.88 |

8.74 |

110.08 |

-0.51 |

2.11 |

2.3 |

116.2 |

|

125 |

133.0 |

1.32 |

0.79 |

15.88 |

8.74 |

129.13 |

-0.51 |

2.11 |

2.9 |

134.9 |

|

125 |

139.7 |

1.40 |

0.79 |

15.88 |

8.74 |

135.48 |

-0.51 |

2.11 |

2.9 |

141.7 |

|

125 |

141.3 |

1.42 |

0.79 |

15.88 |

8.74 |

137.03 |

-0.56 |

2.13 |

2.9 |

143.5 |

|

150 |

159.0 |

1.60 |

0.79 |

15.88 |

8.74 |

154.50 |

-0.56 |

2.16 |

2.9 |

161.0 |

|

150 |

165.1 |

1.60 |

0.79 |

15.88 |

8.74 |

160.90 |

-0.56 |

2.16 |

2.9 |

167.1 |

|

150 |

168.3 |

1.60 |

0.79 |

15.88 |

8.74 |

163.96 |

-0.56 |

2.16 |

2.9 |

170.7 |

|

200 |

219.1 |

1.60 |

0.79 |

19.05 |

11.91 |

214.40 |

-0.64 |

2.34 |

2.9 |

221.5 |

|

250 |

273.0 |

1.60 |

0.79 |

19.05 |

11.91 |

268.28 |

-0.69 |

2.39 |

3.6 |

275.4 |

|

300 |

323.9 |

1.60 |

0.79 |

19.05 |

11.91 |

318.29 |

-0.76 |

2.77 |

4.0 |

326.2 |

图A.2 切割沟槽尺寸规格图

表A.2切割沟槽尺寸规格

|

管道 |

管道外径公差 |

管端至沟槽边尺寸A |

沟槽宽度B |

沟槽直径 C |

沟槽深度D |

管壁最小壁厚 | |||

|

尺寸 mm |

实际 尺寸 mm |

+ mm |

- mm |

+/-0.76 mm |

+/-0.76 mm |

实际尺寸 |

公差 mm |

mm |

T mm |

|

25 |

33.7 |

0.41 |

0.68 |

15.88 |

7.93 |

30.23 |

-0.38 |

1.70 |

3.3 |

|

32 |

42.4 |

0.50 |

0.60 |

15.88 |

7.93 |

38.99 |

-0.38 |

1.70 |

3.5 |

|

40 |

48.3 |

0.44 |

0.52 |

15.88 |

7.93 |

45.09 |

-0.38 |

1.58 |

3.6 |

|

50 |

60.3 |

0.61 |

0.61 |

15.88 |

7.93 |

57.15 |

-0.38 |

1.58 |

3.6 |

|

65 |

73.0 |

0.74 |

0.74 |

15.88 |

7.93 |

69.09 |

-0.46 |

1.98 |

4.0 |

|

65 |

76.1 |

0.76 |

0.76 |

15.88 |

7.93 |

72.26 |

-0.46 |

1.98 |

4.0 |

|

80 |

88.9 |

0.89 |

0.79 |

15.88 |

7.93 |

84.94 |

-0.46 |

1.98 |

4.5 |

|

90 |

101.6 |

1.02 |

0.79 |

15.88 |

7.93 |

97.38 |

-0.51 |

2.11 |

5.0 |

|

100 |

108.0 |

1.07 |

0.79 |

15.88 |

9.53 |

103.73 |

-0.51 |

2.11 |

5.0 |

|

100 |

114.3 |

1.14 |

0.79 |

15.88 |

9.53 |

110.08 |

-0.51 |

2.11 |

5.0 |

|

125 |

133.0 |

1.32 |

0.79 |

15.88 |

9.53 |

129.13 |

-0.51 |

2.11 |

5.0 |

|

125 |

139.7 |

1.40 |

0.79 |

15.88 |

9.53 |

135.48 |

-0.51 |

2.11 |

5.0 |

|

125 |

141.3 |

1.42 |

0.79 |

15.88 |

9.53 |

137.03 |

-0.56 |

2.13 |

5.0 |

|

150 |

159.0 |

1.60 |

0.79 |

15.88 |

9.53 |

154.50 |

-0.56 |

2.16 |

5.4 |

|

150 |

165.1 |

1.60 |

0.79 |

15.88 |

9.53 |

160.90 |

-0.56 |

2.16 |

5.4 |

|

150 |

168.3 |

1.60 |

0.79 |

15.88 |

9.53 |

163.96 |

-0.56 |

2.16 |

5.4 |

|

200 |

219.1 |

1.60 |

0.79 |

19.05 |

11.10 |

214.40 |

-0.64 |

2.34 |

5.4 |

|

250 |

273.0 |

1.60 |

0.79 |

19.05 |

12.70 |

268.28 |

-0.69 |

2.39 |

6.3 |

|

300 |

323.9 |

1.60 |

0.79 |

19.05 |

12.70 |

318.29 |

-0.76 |

2.77 |

7.1 |

表A.3铸造件沟槽尺寸规格

|

管道 公称 直径 DN |

管件 实际 外径 尺寸 mm |

公 差 |

沟槽直径 mm |

公 差 |

管端至沟槽边尺寸 mm |

公 差 |

沟槽宽度 mm |

公 差 | ||||

|

+ mm |

- mm |

+ mm |

- mm |

+ mm |

- mm |

+ mm |

- mm | |||||

|

25 |

33.7 |

0.37 |

0.37 |

30.2 |

0.00 |

0.89 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.38 |

|

32 |

42.4 |

0.37 |

0.37 |

39.0 |

0.00 |

0.89 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.38 |

|

40 |

48.3 |

0.37 |

0.37 |

45.1 |

0.00 |

0.89 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.38 |

|

50 |

60.3 |

0.40 |

0.40 |

57.2 |

0.00 |

0.89 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.38 |

|

65 |

73.0 |

0.49 |

0.49 |

69.1 |

0.00 |

0.97 |

15.88 |

<, TD style="BORDER-BOTTOM: rgb(0,0,0) 0.5pt solid; BORDER-LEFT: medium none; PADDING-BOTTOM: 0pt; PADDING-LEFT: 5.4pt; WIDTH: 32.25pt; PADDING-RIGHT: 5.4pt; BORDER-TOP: medium none; BORDER-RIGHT: rgb(0,0,0) 0.5pt solid; PADDING-TOP: 0pt; mso-border-left-alt: none; mso-border-right-alt: 0.5000pt solid rgb(0,0,0); mso-border-top-alt: 0.5000pt solid rgb(0,0,0); mso-border-bottom-alt: 0.5000pt solid rgb(0,0,0)" vAlign=center width=43>

0.76 |

7.93 |

0.00 |

0.46 | |

|

65 |

76.1 |

0.50 |

0.50 |

72.3 |

0.00 |

0.97 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.46 |

|

80 |

88.9 |

0.54 |

0.54 |

84.9 |

0.00 |

0.97 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.46 |

|

90 |

101.6 |

0.58 |

0.58 |

97.4 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

7.93 |

0.00 |

0.51 |

|

100 |

108.0 |

0.59 |

0.59 |

103.7 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.51 |

|

100 |

114.3 |

0.61 |

0.61 |

110.1 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.51 |

|

125 |

133.0 |

0.66 |

0.66 |

129.1 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.51 |

|

125 |

139.7 |

0.68 |

0.68 |

135.5 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.51 |

|

150 |

159.0 |

0.74 |

0.74 |

154.5 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.56 |

|

150 |

165.1 |

0.74 |

0.74 |

160.8 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.56 |

|

150 |

168.3 |

0.74 |

0.74 |

164.4 |

0.00 |

1.07 |

15.88 |

0.76 |

0.76 |

9.53 |

0.00 |

0.56 |

|

200 |

219.1 |

0.76 |

0.76 |

214.4 |

0.00 |

1.52 |

19.05 |

0.76 |

0.76 |

11.10 |

0.00 |

0.64 |

|

250 |

273.0 |

0.77 |

0.77 |

268.3 |

0.00 |

1.57 |

19.05 |

0.76 |

0.76 |

12.70 |

0.00 |

0.69 |

|

300 |

323.9 |

0.79 |

0.79 |

318.3 |

0.00 |

1.65 |

19.05 |

0.76 |

0.76 |

12.70 |

0.00 |

0.76 |

附录B 支管的最大允许管径

(规范性附录)

采用支管接头时支管的最大允许管径(mm)

|

主 管 直 径 DN |

支 管 直 径 DN | |

|

机械三通 |

机械四通 | |

|

50 |

25 |

- |

|

65 |

40 |

32 |

|

80 |

40 |

40 |

|

100 |

65 |

50 |

|

125 |

80 |

65 |

|

150 |

100 |

80 |

|

200 |

100 |

100 |

|

250 |

100 |

100 |

|

300 |

100 |

100 |